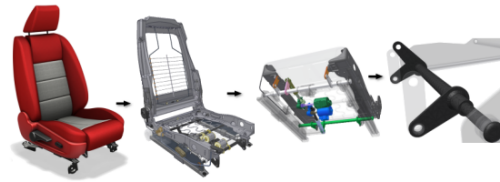

パーツまたはアセンブリの解析の検討時には、実装に有効な検討事項があります。その 1 つは、モデルの準備です。解析用にアセンブリ モデルを準備するにはコンポーネントのタイプを評価します。パーツ モデルでは、パーツ フィーチャを評価します。次に、影響の少ないパーツやフィーチャを解析から除くことで、解析結果の違いを比較的少量に抑えながら、パフォーマンスを向上できます。

解析用にパーツまたはアセンブリを準備する作業には、次のようなものがあります。

モデルの単純化

アセンブリを単純化する理由

アセンブリを解析するとき、小さなパーツは除外できます。可能な限りアセンブリを単純化することで、シミュレーション時間を短縮できます。

パーツ フィーチャを単純化する理由

シミュレーション解析を実施する際に、より効果的に解析できるように、モデルの一部をカスタマイズすることができます。このカスタマイズでは、応力集中の対象とならない小さいフィーチャを省略します。その例として、外側の凸形の丸みがあります。そのような小さいフィーチャは、メッシュ作成を困難にする一方、最終結果には有意な影響を与えません。

薄いボディが含まれているモデルを単純化する理由

モデルは、モデル全体の寸法やサイズに比べて非常に薄い壁ボディで構成されているコンポーネントを含んでいる場合があり、そのため非常に薄くなる場合があります(シート メタルやフレーム構造など)。ソリッド要素をベースにした FEA を使用するそのようなコンポーネントの解析では、大量の演算リソースが必要になり、正確な結果が得られにくくなります。薄い壁ボディが含まれているコンポーネントをシェルに単純化すると、必要な演算リソースを劇的に減らせるとともに、シミュレーションの精度が高まります。

モデルを検査して、[準備]パネルの[薄いボディを検索]コマンドをクリックすることにより、シェル フィーチャの最適な候補である薄いボディが存在するかどうか確認できます。

薄いコンポーネントの基準を満たすボディが、モデル内で自動的に検索されます。そのソリッド ジオメトリを単純化することに決めたら、[中間サーフェス]コマンドまたは[オフセット]コマンドを使用してシェル構造を定義する中間サーフェスを生成できます。

構造解析で薄いパーツのコマンドを使用する際の制限

長さ/直径比 = 長さ/厚さ

ここで

長さ = ボディ全体の長さ

厚さ = ボディの厚さ

長さと幅が 100 で厚さが 1 の薄い正方形のプレートを考えてください。そのようなプレートの長さ/直径比は、100/1 = 100 です。入力ボディの長さ/直径比を計算し、薄い正方形のプレートの L/D 比と比較します。

- 長さ/直径比が 100 を下回る場合、そのボディは厚い(またはソリッド)と見なされ、ソリッドとして解析して、ソリッド要素を使用して正確な解析を実行するように推奨されます。

- 入力したボディの長さ/直径比が 100 を超える場合、そのボディは薄いコンポーネントと見なされ、[薄いボディを検索]コマンドをクリックするとそのようにハイライト表示されます。

- 長さ/直径比が 100 を超えていて、[中間サーフェス]または[オフセット]のいずれかを使用してシェルに変換せずに解析を実行した場合は、[薄いボディを検索]コマンドを使用してより正確な解析を実行するように推奨するメッセージが表示されます。

- 長さ/直径比が 250 を超えていてボディが厚いソリッドとして解析されるという警告メッセージが表示され、解析の結果が不正確である可能性が高いことが示されます。

拘束を追加する

構造的な拘束は、モデルの変位を制限します。静的シミュレーションでは、剛体モード(ボディの自由な平行移動および回転運動)をすべて取り除きます。このためには、面を固定したり、面、エッジ、頂点の部分的な拘束を組み合わせます。

構造上の拘束には次のようなものがあります。

| 固定 |

すべての自由度を排除します。 |

| [摩擦なし] |

サーフェスに垂直な動作を抑制します。 |

| ピン | 半径方向、軸方向、および接線方向の自由度を拘束します。 |

反力の情報を表示するには、シミュレーションを実行し、シミュレーション ブラウザで拘束を右クリックして[反力]を選択します。

荷重を追加する

構造荷重

構造荷重は、操作中にパーツやアセンブリに加わる力です。このような荷重は、コンポーネント内で応力、変形、および変位の要因となります。

製品設計では、通常および過剰な操作状態で製品がどのように反応するかを把握することが重要です。荷重に対して製品がどのように反応するかを判断する方法を理解し、適切な安全率を設定します。設計の重要な要素には、応力の大きさ、発生頻度、分布、および性質(静的と動的のいずれか)などがあります。荷重に対する製品の反応を可視化できれば、よりよい設計が可能になります。

構造上の荷重のタイプには次のようなものがあります。

- 力(N または lbforce)

- 圧力(MPa または psi)

- 軸受荷重(N または lbforce)

- モーメント(N*m または lbforce in)

- オフセット荷重(N または lb)

面の法線方向に構造荷重を適用します(力が面に対して垂直になります)。それぞれの方向に指定されている大きさに従って、面に指定方向の構造荷重を適用します。モーメントはソリッド面に適用することができます。オフセット荷重は次の用途に使用します。

- モデルの内側または外側の特定の点に力を適用します。

- 特定の面に対する同等の力やモーメントを移動します。

軸受荷重は円柱面にのみ適用可能です。

慣性荷重

慣性荷重とは、コンポーネントの体積または質量全体にかかる力です。慣性荷重の例として次のものがあります。

- 重力

- 直線加速度

- 角速度および角加速度

アプリケーションから作成された慣性荷重設定には次のものがあります。

モデルに外部からの力が影響する場合には、重力と慣性荷重を定義します。重力と慣性荷重はシミュレーションごとに 1 つまで定義できます。

材料を指定する

[材料プロパティ]は、シミュレーション用モデルの各パーツに構造上の特性を定義するものです。各シミュレーションでは、任意のコンポーネントに異なる材料を指定できます。

スタイルと規格

Inventor の材料は、[スタイルおよび規格エディタ]で管理します。材料は既存のものを修正したり、新しいものを作成したりできます。材料を作成または変更するときには、正確な材料の特性を割り当てるように注意してください。

材料の定義

新しいパーツを開始するとき、使用しているドキュメント テンプレートの種類に関係なく、コンポーネントの材料が設定されます。Inventor の初期設定では、パーツとアセンブリのドキュメント テンプレートに「既定」という材料が使用されます。既定の材料は、シミュレーション環境でするために定義されていません。したがって、コンポーネントの材料に既定が割り当てられている場合、その材料を変更します。材料の割り当ての修正には、いくつかの方法があります。

- パーツを編集します。iProperty で、シミュレーション用に適切に材料を指定します。これが推奨方法です。

- Inventor の既定材料を別の適切に定義された材料で上書きします。

- 既定の材料を変更してシミュレーションで使用できるようにします。既定の材料を再定義するためにテンプレート ファイルを変更する場合には注意して使用してください。他のドキュメントは、元の定義によって異なる場合があります。

材料は、2 種類の状況でシミュレーションに対して無効になる場合があります。

- 割り当てられたパーツ モデルが完全に定義されていない。これは、シミュレーションの要求を満足するために不可欠な情報が不足していることです。この場合、材料に対する警告メッセージが表示されます。材料は、シミュレーションを実行する前に、解析に適したものでオーバーライドするか、既存の材料を修正することができます。

- オーバーライド材料が完全に定義されていない。これは、シミュレーションの要求を満足するために不可欠な情報が不足していることです。オーバーライド材料のノードは、ブラウザで

情報アイコンによって装飾されます。材料は、シミュレーションを実行する前に、解析に適したものでオーバーライドするか、既存の材料を修正することができます。

情報アイコンによって装飾されます。材料は、シミュレーションを実行する前に、解析に適したものでオーバーライドするか、既存の材料を修正することができます。

シミュレーション ブラウザ

シミュレーション ブラウザ内には、材料フォルダ ![]() があり、他の材料をオーバーライドする材料のリストが表示されます。たとえば、Copper コンポーネントがあり、Copper を Steel でオーバーライドする場合、Steel 専用のノードができます。Steel ノードには、その材料を使用する各パーツのノードが含まれています。

があり、他の材料をオーバーライドする材料のリストが表示されます。たとえば、Copper コンポーネントがあり、Copper を Steel でオーバーライドする場合、Steel 専用のノードができます。Steel ノードには、その材料を使用する各パーツのノードが含まれています。

材料の特性に関する前提条件を次に示します。

| [固定] | すべての構造材料プロパティは温度と時間について変化しません。 |

| [均質] | 材料プロパティは、パーツの体積全体を通して変化しません。 |

| [線形構造] | 応力はひずみに比例します。 |

シミュレーション材料が設計要求を満たしている場合、材料の割り当てを CAD の編集でモデルにプロモートします。

接触条件を指定する

接触条件は、2 種類の方法でシミュレーションに追加できます。

| 自動接触 | [シミュレーション プロパティを編集]ダイアログ ボックスの設定に従って、ソフトウェアによって割り当てられた接触です。自動接触は、作業の任意の段階で編集できます。 |

| 手動接触 | コマンドを使用して割り当てる接触です。手動接触は、作業の任意の段階で編集できます。 |

その他の検討事項

ブラウザの親ノードでの[警告]アイコン

ノードが期限切れになっていることや子ノードに問題が存在することを示すために、構造解析ブラウザの親ノードの横に[状態]アイコンが表示されます。最初に、親ノードの横に[更新が必要です]アイコン ![]() が表示されます。ノードを更新した後に[警告]アイコン

が表示されます。ノードを更新した後に[警告]アイコン ![]() が表示される場合は、1 つ以上の子ノードに問題が存在します。

が表示される場合は、1 つ以上の子ノードに問題が存在します。