Operaciones de torneado

En Fusion, puede crear distintas operaciones de torneado y, a continuación, generar el archivo de instrucciones de la máquina, por ejemplo, un archivo de código G basado en estas operaciones.

Para controlar la forma y el tamaño de una pieza, defina una ruta de herramienta especificando la siguiente información.

Herramienta

Entre las herramientas de torneado se incluye un cortador denominado inserto. Los insertos se pueden reemplazar y pueden variar en forma, geometría y material.

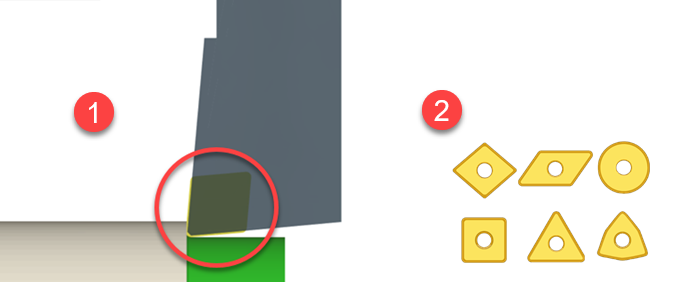

La herramienta de torneado elimina el material. El inserto se encuentra en el círculo rojo. (1) Los insertos de formas diferentes difieren en las propiedades de corte. (2)

Seleccione una herramienta de la biblioteca de herramientas de torneado en el cuadro de diálogo Biblioteca de herramientas o cree una herramienta para utilizarla. Asegúrese de que la geometría de la herramienta coincida con la geometría de la pieza.

Rellene los valores de los cuadros de parámetros en Avance y velocidad en función de un valor predefinido seleccionado. Utilice un valor predefinido por defecto o cree un valor predefinido de los avances y velocidades que haya probado para un material, una máquina o una operación específicos.

Seleccione una herramienta adecuada para el modo de torneado. Los modos varían según las operaciones. Un modo de torneado especifica si una operación mecaniza el diámetro exterior, el diámetro interior o la cara de la pieza.

Geometría de la ruta de herramienta

La geometría de la trayectoria depende de la geometría de la pieza y de la operación de torneado.

Si es necesario, limite la trayectoria de forma axial, en el eje Z, para ayudar a la herramienta a mantener una profundidad de corte coherente y precisa a lo largo de la longitud de la pieza. Esto también reduce el riesgo de dañar la herramienta, que puede ocurrir cuando la herramienta se extiende demasiado en la pieza. Resulta útil al mecanizar piezas largas.

En varias operaciones, puede aplicar las opciones Supresión de acanalado y Mecanizado de apoyo. Si desactiva los acanalados de mecanizado, se reduce la tensión en la herramienta y en la pieza. El mecanizado de apoyo permite especificar la cantidad de material que se deja en la pieza entre pasadas. Esto puede reducir el tiempo de mecanizado, el desgaste de la herramienta y el consumo energético.

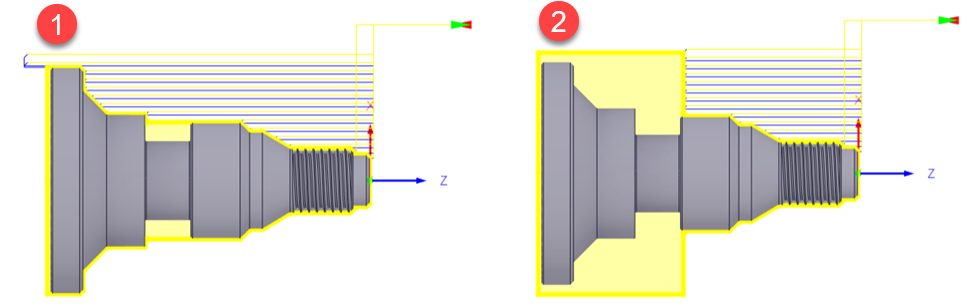

Puede extender una ruta de herramienta más allá del modelo para realizar un corte más largo (1) o limitar la ruta de herramienta dentro de una zona específica (2).

Confinamiento radial de una ruta de herramienta

El confinamiento radial de una ruta de herramienta, en el eje X, ayuda a la herramienta a mantener una posición coherente y precisa con respecto al diámetro de la pieza. Mejora la calidad de la pieza, pero puede aumentar el tiempo de mecanizado. Importante al mecanizar piezas con diámetros variables o con tolerancias ajustadas.

Pasadas

En función de la operación, seleccione la dirección de la herramienta adecuada y especifique varias pasadas, pasos laterales y esquinas vivas.

Si es necesario, especifique la cantidad de material que se debe dejar en la pieza después de completar la operación. La cantidad depende de la operación y de los requisitos específicos de la pieza. Este parámetro ayuda a conseguir las cotas finales de la pieza después de las pasadas de acabado.

Vinculación

Planifique la ruta de herramienta para optimizar la eficiencia del mecanizado y minimizar el riesgo de colisiones con otras operaciones de la pieza.