Opérations de tournage

Dans Fusion, vous pouvez créer différentes opérations de tournage, puis générer le fichier d’instructions machine, par exemple un fichier de code G, basé sur ces opérations.

Pour contrôler la forme et la taille d’une pièce, définissez une trajectoire d’outil en spécifiant les informations suivantes.

Outil

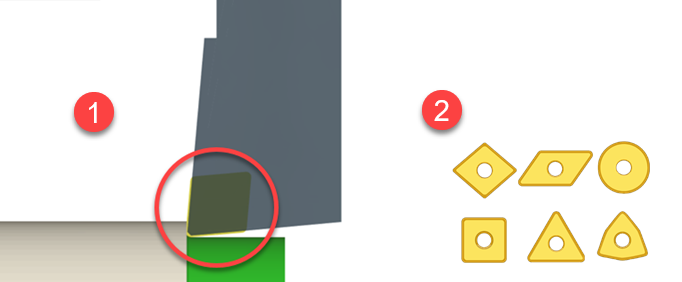

Les outils de tournage incluent un outil de coupe appelé insert ou plaquette. Les inserts sont remplaçables et peuvent varier en termes de forme, géométrie et matériau.

L’outil de tournage supprime le brut. L’insert se trouve dans le cercle rouge. (1) Différences d’inserts dans les propriétés de coupe. (2)

Sélectionnez un outil dans la bibliothèque d’outils de tournage de la boîte de dialogue Bibliothèque d’outils ou créez un outil à utiliser. Assurez-vous que la géométrie de l’outil correspond à la géométrie de la pièce.

Les valeurs de remplissage dans les zones de paramètres sous Avance et vitesse dépendent d’une valeur prédéfinie sélectionnée. Utilisez une valeur prédéfinie par défaut ou créez une valeur prédéfinie de vos avances et vitesses éprouvées pour une matière, une machine ou une opération spécifique.

Sélectionnez un outil approprié pour le mode de tournage. Les modes varient en fonction des opérations. Un mode de tournage indique si une opération usine le diamètre extérieur, le diamètre intérieur ou la face de la pièce.

Géométrie de trajectoire d’outil

La géométrie de la trajectoire d’outil dépend de la géométrie de la pièce et de l’opération de tournage.

Si nécessaire, appliquez une limite axiale à la trajectoire d’outil, dans l’axe Z, pour aider l’outil à maintenir une profondeur de coupe constante et précise sur toute la longueur de la pièce. Cela réduit également le risque d’endommagement de l’outil, qui peut se produire quand l’outil va trop en profondeur dans la pièce. Cette limitation s’avère utile lors de l’usinage de pièces longues.

Pour plusieurs opérations, vous pouvez appliquer le masquage des rainures et l’usinage de matière restante. Si vous masquez les rainures d’usinage, cela réduit la contrainte sur l’outil et la pièce. L’usinage de matière restante vous permet de spécifier la quantité de brut à laisser sur la pièce entre les passes. Il peut réduire le temps d’usinage, l’usure de l’outil et la consommation d’énergie.

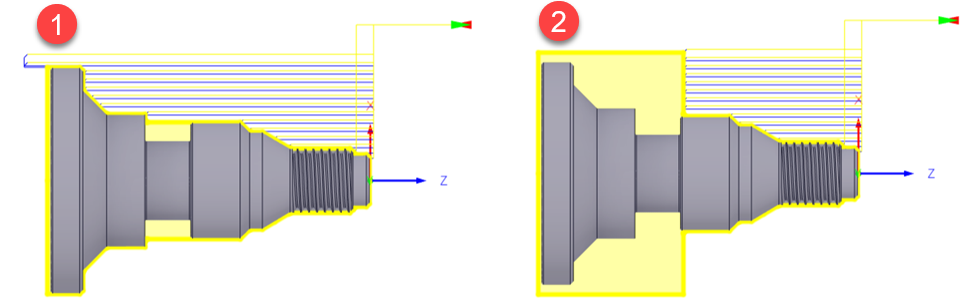

Vous pouvez étendre une trajectoire d’outil au-delà du modèle pour une coupe plus longue (1) ou la limiter à une région spécifique (2).

Limitation radiale d’une trajectoire d’outil

La limitation radiale d’une trajectoire d’outil, dans l’axe X, aide l’outil à maintenir une position cohérente et précise par rapport au diamètre de la pièce. La qualité de la pièce est améliorée, mais le temps d’usinage peut être allongé. Cette limitation s’avère importante lors de l’usinage de pièces de diamètres variables ou avec des tolérances strictes.

Passes

Selon l’opération, sélectionnez la direction d’outil appropriée, spécifiez plusieurs passes, un l’incrément et les angles aigus.

Si nécessaire, spécifiez la quantité de brut à conserver sur la pièce après l’opération. La quantité dépend de l’opération et des exigences spécifiques de la pièce. Ce paramètre vous aide à obtenir les cotes finales de la pièce après les passes de finition.

Liaison

Planifiez la trajectoire d’outil pour optimiser l’efficacité de l’usinage et minimiser le risque de collisions avec d’autres fonctionnalités de la pièce.