Operazioni di tornitura

In Fusion, è possibile creare diverse operazioni di tornitura e quindi generare il file di istruzioni macchina, ad esempio un file G-Code, basato su queste operazioni.

Per controllare la forma e le dimensioni di una parte, definire un percorso utensile specificando le seguenti informazioni.

Tool

Gli utensili di tornitura includono un utensile di taglio denominato inserto. Gli inserti sono sostituibili e possono variare in termini di forma, geometria e materiale.

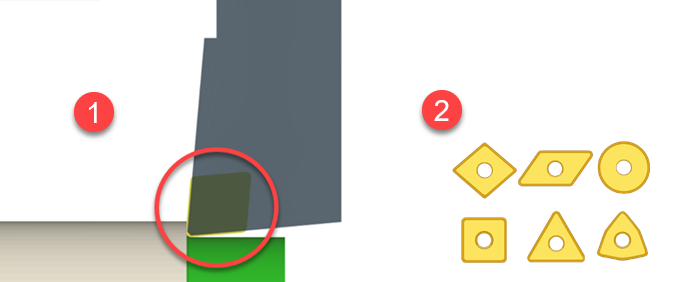

L'utensile di tornitura rimuove il materiale grezzo. L'inserto si trova nel cerchio rosso. (1) Inserti di forme diverse differiscono nelle proprietà di taglio. (2)

Selezionare un utensile dalla libreria Utensili di tornitura nella finestra di dialogo Libreria utensili, o creare un utensile da usare. Assicurarsi che la geometria dell'utensile corrisponda alla geometria della parte.

I valori di compilazione nelle caselle dei parametri in Velocità e alimentazione dipendono da una preimpostazione selezionata. Utilizzare una preimpostazione predefinita o creare una preimpostazione di avanzamenti e velocità comprovati per un materiale, una macchina o un'operazione specifici.

Selezionare un utensile adatto per la modalità di tornitura. Le modalità variano in base alle operazioni. Una modalità di tornitura specifica se un'operazione lavora il diametro esterno, il diametro interno o la faccia della parte.

Geometria del percorso utensile

La geometria del percorso utensile dipende dalla geometria della parte e dall'operazione di tornitura.

Se necessario, limitare il percorso utensile assialmente, nell'asse Z, per consentire all'utensile di mantenere una profondità di taglio uniforme e precisa lungo la lunghezza della parte. Inoltre, riduce il rischio di danneggiare l'utensile che potrebbe verificarsi quando l'utensile si muove troppo in profondità nella parte. Utile quando si lavorano parti lunghe.

Per diverse operazioni, è possibile applicare Soppressione gola e Lavorazione rimanente. Se si sopprimono le gole di lavorazione, si riduce la sollecitazione sull'utensile e sulla parte. La lavorazione rimanente permette di specificare la quantità di materiale grezzo da lasciare sulla parte tra le passate. Può ridurre il tempo di lavorazione, l'usura utensile e il consumo energetico.

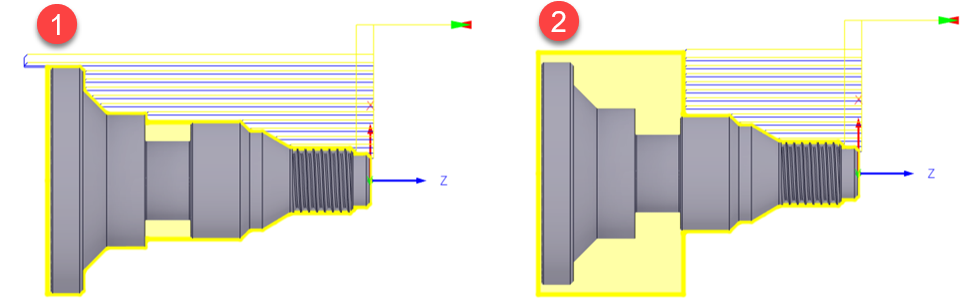

È possibile estendere un percorso utensile oltre il modello per un taglio più lungo (1) o limitare il percorso utensile all'interno di una regione specifica (2).

Confinamento radiale di un percorso utensile

Il confinamento radiale di un percorso utensile, nell'asse X, consente all'utensile a mantenere una posizione coerente e precisa rispetto al diametro della parte. Migliora la qualità della parte, ma potrebbe aumentare il tempo di lavorazione. Importante quando si lavorano parti con diametri variabili o con tolleranze limitate.

Passate

A seconda dell'operazione, selezionare la direzione utensile appropriata, specificare più passate, passo laterale e angoli acuti.

Se necessario, specificare la quantità di sovrametallo sulla parte dopo aver completato l'operazione. La quantità dipende dal funzionamento e dai requisiti specifici della parte. Questo parametro consente di ottenere le quote finali della parte dopo le passate di finitura.

Collegamento

Pianificare il percorso utensile per ottimizzare l'efficienza di lavorazione e ridurre al minimo il rischio di collisioni con altre lavorazioni della parte.