사출 성형 시뮬레이션의 표준 결과

표준 사출 성형 결과는 분석 전체에서 생성되며, 분석이 완료되지 않아도 사용 가능한 즉시 볼 수 있습니다. 표준 결과는 결과 브라우저의 채우기 + 보압 또는 뒤틀기 노드에서 찾을 수 있습니다.

- 브라우저의 채우기 + 보압 노드에 있는 결과는 플라스틱이 중공을 통과하는 방법, 여러 시점에 흐름의 온도, 플라스틱이 솔리드화되는 위치, 유동 선단이 만나는 위치, 싱크 표식이 발생할 가능성이 높은 위치, 플라스틱이 이젝션 온도로 냉각되는 데 걸리는 시간 등과 같은 데이터를 제공합니다.

- 브라우저의 뒤틀기 노드에 있는 결과는 실온으로 냉각될 때 플라스틱이 수축될 가능성 및 그 결과로 부품이 변형될 수 있는 가능성에 대한 정보를 제공합니다.

| 결과 이름 | 예 | 표시 내용 | 액세스 |

|---|---|---|---|

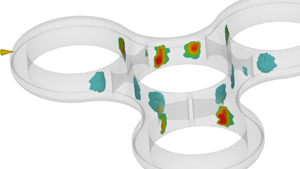

| 에어 트랩 |  |

플라스틱 유동 선단이 다른 방향에서 수렴될 때 에어 트랩 위치 및 발생 가능성. 에어 트랩은 곡면 결함과 불완전한 채우기를 발생시킬 수 있으며 충분한 배출을 통해 방지할 수 있습니다. | 브라우저 |

| 평균 온도(채우기의 끝) |  |

채우기 말단에서 부품 두께 전반의 평균 온도. 온도가 너무 낮으면 채우기 문제가 발생하고 온도가 과도한 경우 냉각 시간이 길어질 수 있습니다. | 브라우저 |

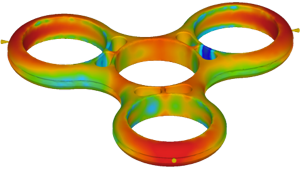

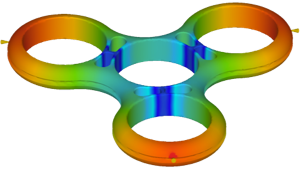

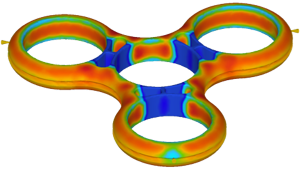

| 변형(모든 효과) |  |

부품의 수축과 뒤틀림을 조합해서 발생하는 최종 쉐이프. 뒤틀림은 수축 변동에 의해 발생하며 부품 디자인, 프로세스 설정 및 재질의 영향을 받습니다. | 브라우저 |

| 채우기 애니메이션 |  |

금형 중공을 채울 때 플라스틱이 진행되는 과정. 부품 품질에 영향을 줍니다. 채워지지 않은 영역, 용접 선 및 에어 트랩을 확인하십시오. | 브라우저 |

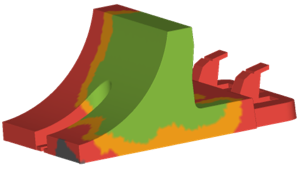

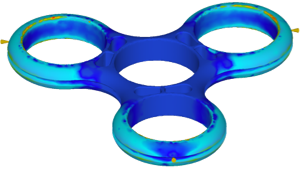

| 채우기 신뢰도 |  |

부품이 쉽게 채워지는 정도. 주황색 및 빨간색 영역을 줄여 불완전 채우기(충전 부족)가 발생할 위험을 줄여 보십시오. | 브라우저 |

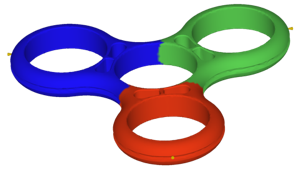

| 사출 위치에서 채워짐 |  |

여러 게이트가 있는 부품의 경우 재질이 나오는 게이트. 불균등 채우기를 나타내는 색상의 불균등 분포를 확인합니다. | 브라우저 |

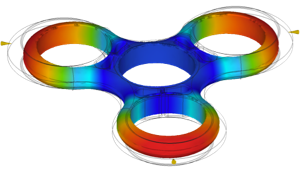

| 유동 선단 온도 |  |

지정된 영역에 도달할 때의 플라스틱 유동 선단 온도. 품질 문제를 방지하려면 온도 변동을 2~5°C 이내로 유지하는 것이 좋습니다. | 브라우저 |

| 사출압 |  |

사출 위치에서 부품으로 플라스틱을 밀어 넣는 데 필요한 압력. 사출압은 기본 사출기의 경우 90MPa인 사출기 사출압 용량의 50%를 초과하지 않아야 합니다. | 브라우저 |

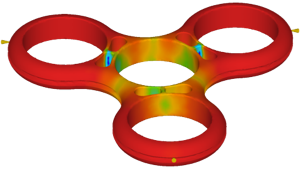

| 품질 예측 |  |

부품을 얼마나 잘 성형할 수 있는지와 문제가 발생할 수 있는 위치. 주황색 및 빨간색 영역을 줄여 품질 문제가 발생할 위험을 줄이십시오. | 브라우저 |

| 싱크 표식 깊이 |  |

곡면에 침하의 존재 및 위치. 이로 인해 시각적 결함이 발생합니다. 싱크 표식은 일반적으로 곡면의 반대 면에 있는 피쳐로 인해 발생합니다. | 브라우저 |

| 솔리드화된 플라스틱(채우기의 끝) |  |

채우기 단계 말단에서 솔리드화된 플라스틱 단면의 크기(뒤틀림에 영향을 줄 수 있음). 부품은 채우기 말단에서 25% 미만이 동결되어야 합니다. | 브라우저 |

| 솔리드화된 플라스틱(이젝션) |  |

이젝션 시 솔리드화된 플라스틱 단면의 크기. 솔리드화 크기는 뒤틀림에 영향을 줄 수 있으며 이상적으로 부품은 이젝션 시 80% 이상 솔리드화되어야 합니다. | 브라우저 |

| 이젝션 온도 도달 시간 |  |

플라스틱이 이젝션을 위해 충분히 동결되는 데 필요한 시간. 이젝션 시간이 훨씬 더 긴 영역을 찾습니다. 부품 전반의 시간 변동을 최소화합니다. | 브라우저 |

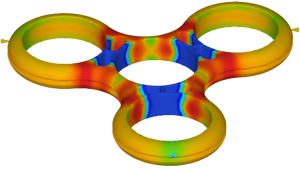

| 체적 수축(이젝션) |  |

플라스틱이 솔리드화될 때 발생하는 체적 감소 분포(백분율). 수축 변동을 최소화하여 뒤틀림 위험을 줄입니다. | 브라우저 |

| 뒤틀림 공차 |  |

부품 뒤틀림이 공차 임계값을 초과(빨간색)하는 경우입니다. 뒤틀림은 수축 변동으로 인해 발생하며 부품 디자인 및 프로세스 설정의 영향을 받습니다. | 브라우저 |

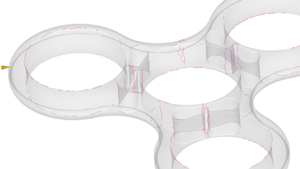

| 용접 선 |  |

두 개의 유동 선단이 만나는 위치. 용접 선은 약한 스폿 및/또는 시각적 결함을 작성할 수 있습니다. 미적 면 또는 높은 강도가 필요한 영역에서는 용접 선을 방지합니다. | 브라우저 |