Resultados padrão em simulação de moldagem por injeção

Os resultados padrão de moldagem por injeção são gerados durante a análise e é possível visualizá-los assim que eles se tornarem disponíveis, mesmo se a análise não estiver completa. Os resultados padrão são encontrados nos nós Preenchimento + Empacotamento ou Desvio do navegador Resultados.

- Os resultados no nó Preenchimento + Empacotamento do navegador fornecem dados como o fluxo do plástico através da cavidade, a temperatura do fluxo em vários momentos, onde o plástico está se solidificando, onde as frente de fluxo se encontram, onde é provável que ocorram marcas de afundamento, quanto tempo leva para o plástico resfriar a temperatura de extração, etc.

- Os resultados no nó Deformação do navegador fornecem informações sobre como o plástico pode encolher quando esfria até a temperatura ambiente e como a peça pode se distorcer como consequência.

| Nome do resultado | Exemplo | Mostra... | Acesso |

|---|---|---|---|

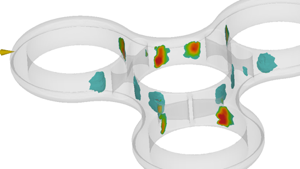

| Armadilhas de ar |  |

A localização e a probabilidade de ar preso quando as frontes de fluxo de plástico convergem de diferentes direções. As armadilhas de ar podem causar defeitos na superfície e preenchimento incompleto e podem ser evitadas com ventilação suficiente. | Navegador |

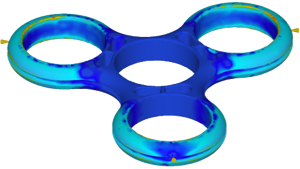

| Temperatura média (fim do preenchimento) |  |

A temperatura média através da espessura da peça no final do preenchimento. Temperatura muito baixa pode causar problemas de preenchimento e temperaturas excessivas podem causar tempos de resfriamento mais longos. | Navegador |

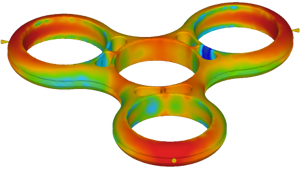

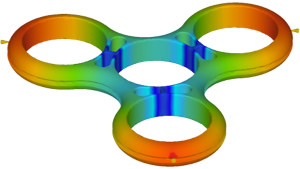

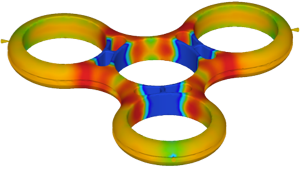

| Deflexão (todos os efeitos) |  |

A forma final que resulta de uma combinação de contração e deformação da peça. O desvio é causado por variações na contração e influenciado pelo projeto da peça, pelas configurações do processo e pelo material. | Navegador |

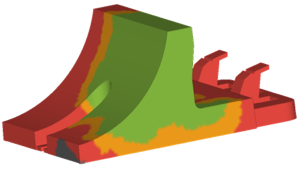

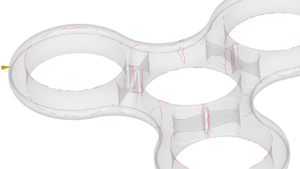

| Animação de preenchimento |  |

A progressão do plástico à medida que preenche a cavidade do molde, que afeta a qualidade da peça. Verifique se há áreas não preenchidas, linhas de solda e armadilhas de ar. | Navegador |

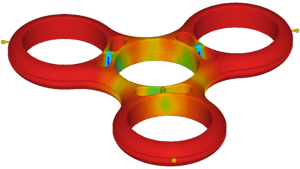

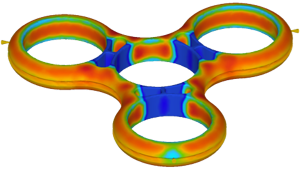

| Confiança de preenchimento |  |

Com que facilidade a peça será preenchida. Tente reduzir as áreas laranja e vermelha para reduzir o risco de preenchimento incompleto (injeção insuficiente). | Navegador |

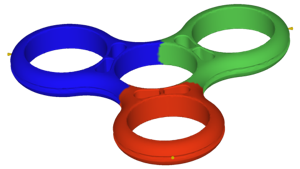

| Preenchido a partir do ponto de injeção |  |

Qual comporta o material está vindo, para uma peça com várias comportas. Verifique a distribuição desigual de cores que indica preenchimento não uniforme. | Navegador |

| Temperatura frontal do fluxo |  |

A temperatura do fluxo de plástico frontal quando ele alcança qualquer área determinada. Para evitar problemas de qualidade, é preciso manter a variação de temperatura dentro de 2-5°C. | Navegador |

| Pressão de injeção |  |

A pressão necessária para empurrar o plástico do ponto de injeção para a peça. A pressão de injeção não deve exceder 50% da capacidade de pressão de injeção da máquina, que é de 90 MPa para a máquina padrão. | Navegador |

| Predição da qualidade |  |

A eficiência da moldagem da peça e a possibilidade de ocorrência de problemas. Tente reduzir as áreas laranja e vermelha para reduzir o risco de problemas de qualidade. | Navegador |

| Profundidade da marca de afundamento |  |

A presença e a localização de depressões em uma superfície, o que resultará em defeitos visuais. As marcas de afundamento são normalmente causadas por operações na face oposta da superfície. | Navegador |

| Plástico solidificado (fim do aterro) |  |

A quantidade da seção transversal de plástico se solidificou no final da fase de preenchimento, o que pode afetar a deformação. A peça deve ser menor que 25% congelada no final do aterro. | Navegador |

| Plástico solidificado (extração) |  |

A quantidade da seção transversal de plástico se solidificou no momento da extração. A quantidade de solidificação pode afetar a deformação e, idealmente, a peça deve ser pelo menos 80% solidificada na extração. | Navegador |

| Tempo até a temperatura de extração |  |

O tempo necessário para o plástico congelar o suficiente para a extração. Procure áreas que tenham um tempo de extração significativamente maior. Minimize a variação de tempo na peça. | Navegador |

| Contração volumétrica (extração) |  |

A distribuição da redução de volume que ocorre quando o plástico se solidifica, como uma porcentagem. Minimize a variação de contração para reduzir o risco de deformação. | Navegador |

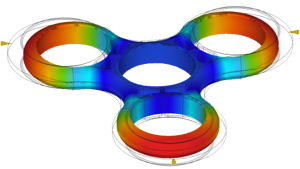

| Tolerância de desvio |  |

Onde a deformação da peça excede o limiar de tolerância (em vermelho). O desvio é causado por variações na contração e influenciado pelas configurações de projeto e processo de peças. | Navegador |

| Linhas de solda |  |

Onde duas fachadas de fluxo se encontram. As linhas de solda podem criar pontos fracos e/ou defeitos visuais. Evite linhas de solda em faces estéticas ou em áreas que exijam alta resistência. | Navegador |